Cari melalui posting

Kategori produk

Berita Industri

Oleh admin

Oleh admin

Bagaimana cara menghindari masalah seperti gelembung, retakan atau deformasi pada pipa plastik?

Dalam proses produksi Pipa plastik , gelembung, retakan dan deformasi adalah masalah kualitas umum. Masalah -masalah ini tidak hanya mempengaruhi penampilan produk, tetapi juga dapat menyebabkan degradasi kinerja atau bahkan kegagalan. Untuk menghindari masalah ini, perlu untuk memulai dari berbagai aspek seperti pemilihan bahan baku, kontrol proses produksi dan pasca pemrosesan. Berikut ini adalah solusi spesifik dan langkah -langkah optimasi:

1. Pemilihan bahan baku dan pretreatment

(1) Bahan baku berkualitas tinggi

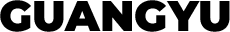

Resin Kemurnian Tinggi: Pilih bahan baku plastik berkualitas tinggi dengan sedikit kotoran dan distribusi berat molekul yang seragam (seperti PVC, PE, PPR atau HDPE) untuk mengurangi gelembung atau retakan yang disebabkan oleh masalah bahan baku.

Perawatan Pengeringan: Untuk plastik dengan higroskopisitas yang kuat (seperti nilon atau PC), mereka perlu dikeringkan sepenuhnya sebelum diproses untuk menghindari penguapan air pada suhu tinggi untuk membentuk gelembung.

(2) Optimalisasi Aditif

Stabilizer: Tambahkan stabilizer termal atau antioksidan untuk mencegah degradasi material selama pemrosesan suhu tinggi.

Pelumas: Gunakan jumlah pelumas internal dan eksternal yang tepat untuk meningkatkan fluiditas material dan mengurangi akumulasi gesekan dan panas selama pemrosesan.

Pengubah Dampak: Untuk bahan rapuh (seperti PVC), pengubah dampak dapat ditambahkan untuk meningkatkan ketangguhan dan mengurangi risiko retakan.

2. Optimalisasi proses pencetakan ekstrusi

(1) Kontrol suhu

Optimalisasi Bagian Pemanasan: Suhu bagian pemanasan ekstruder harus ditingkatkan secara bertahap untuk memastikan bahwa pencairan plastik plastis merata dan menghindari peleburan overheating atau tidak lengkap lokal.

Kontrol laju pendingin: Pendinginan cepat setelah ekstrusi (seperti pendingin air atau pendingin udara), tetapi perlu untuk menghindari pendinginan berlebihan yang menyebabkan konsentrasi dan retak tegangan internal.

(2) Desain sekrup

Optimalisasi Struktur Sekrup: Gunakan desain sekrup yang cocok untuk karakteristik plastik (seperti sekrup penghalang atau sekrup hibrida) untuk memastikan bahwa lelehan dicampur secara merata dan mengurangi residu gelembung.

Penyesuaian Tekanan Kembali: Meningkatkan Tekanan Kembali sekrup dengan benar membantu menghilangkan gas dari lelehan.

(3) Desain cetakan

Optimalisasi saluran aliran: Saluran aliran cetakan harus halus dan tidak memiliki sudut mati untuk menghindari retensi leleh atau aliran yang tidak merata.

Desain Knalpot: Mengatur lubang knalpot atau alur knalpot dalam cetakan untuk melelahkan gas dalam lelehan pada waktunya untuk mencegah pembentukan gelembung.

3. Optimalisasi proses cetakan injeksi

(1) Kontrol parameter injeksi

Kecepatan injeksi: Kurangi kecepatan injeksi dengan tepat untuk menghindari pengisian jamur berkecepatan tinggi, yang dapat menyebabkan udara ditarik dan membentuk gelembung.

Waktu dan Tekanan Tempat Tinggal: Perpanjang waktu penahanan dan tingkatkan tekanan penahanan dengan tepat untuk memastikan bahwa lelehan sepenuhnya mengisi cetakan dan mengkompensasi penyusutan.

Suhu leleh: Atur suhu leleh yang sesuai sesuai dengan sifat material untuk menghindari dekomposisi karena suhu yang terlalu tinggi atau tidak mencukupi fluiditas karena suhu yang terlalu rendah.

(2) Kontrol suhu cetakan

Pemanasan Seragam: Pastikan suhu setiap bagian cetakan seragam untuk menghindari deformasi atau retak produk karena perbedaan suhu lokal yang berlebihan.

Optimalisasi Sistem Pendingin: Desain sistem pendingin yang efisien untuk memastikan pendinginan produk yang seragam dan mengurangi stres internal.

4. Optimalisasi proses pembungkus cetakan

Untuk pipa berdiameter besar (seperti pipa pembungkus HDPE), poin-poin berikut harus dicatat:

Kontrol Ketegangan: Pastikan bahwa ketegangan strip seragam selama proses belitan untuk menghindari deformasi atau retak karena ketegangan yang tidak rata.

Kualitas pengelasan: Gunakan teknologi pengelasan meleleh panas berkualitas tinggi untuk memastikan kekuatan dan penyegelan las.

Waktu pendinginan: Pastikan waktu pendinginan yang cukup untuk menghindari deformasi yang disebabkan oleh demam prematur.

5. pasca pemrosesan dan pengujian

(1) menghilangkan stres

Annealing: Analisis pipa jadi untuk melepaskan stres internal dan mengurangi risiko retakan dan deformasi.

Pendinginan lambat: Hindari pendinginan mendadak selama proses pendinginan dan mengadopsi metode pendinginan bertahap.

(2) Inspeksi Kualitas

Deteksi gelembung: Gunakan deteksi ultrasonik atau teknologi deteksi sinar-X untuk mendeteksi gelembung atau cacat internal.

Deteksi dimensi: Gunakan pengukuran pemindaian laser atau pengukuran caliper untuk memastikan bahwa keseragaman ketebalan dinding dan dimensi eksternal memenuhi standar.

Pengujian Properti Mekanik: Lakukan tes tarik, lentur, dan dampak untuk mengevaluasi ketangguhan dan resistensi retak material.

Melalui desain ilmiah dan kontrol proses yang ketat, kualitas pipa plastik dapat secara signifikan ditingkatkan untuk memenuhi permintaan pasar untuk kinerja tinggi dan keandalan tinggi.

Produk yang disarankan

-

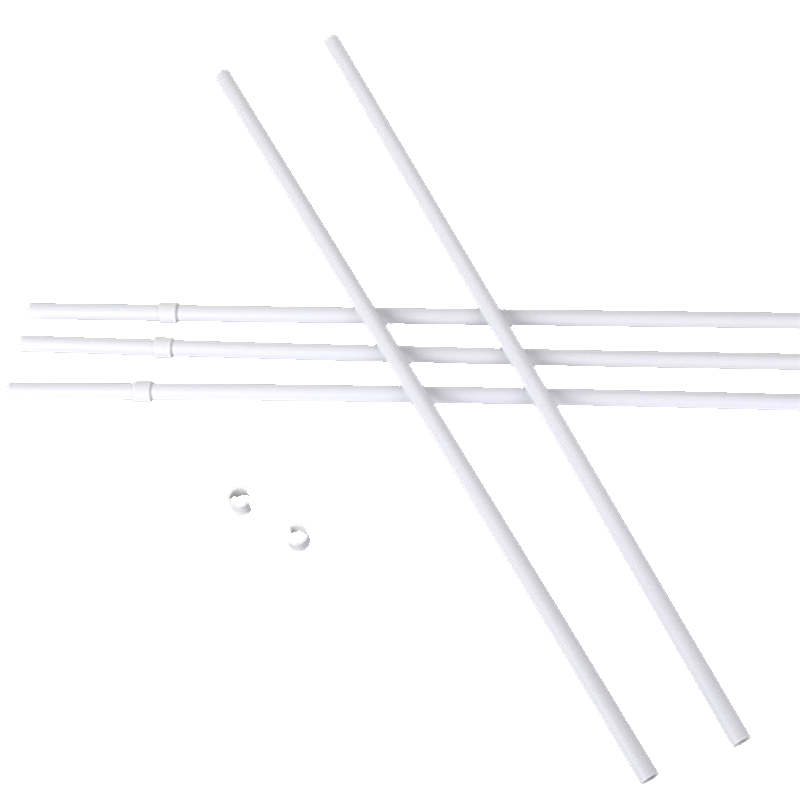

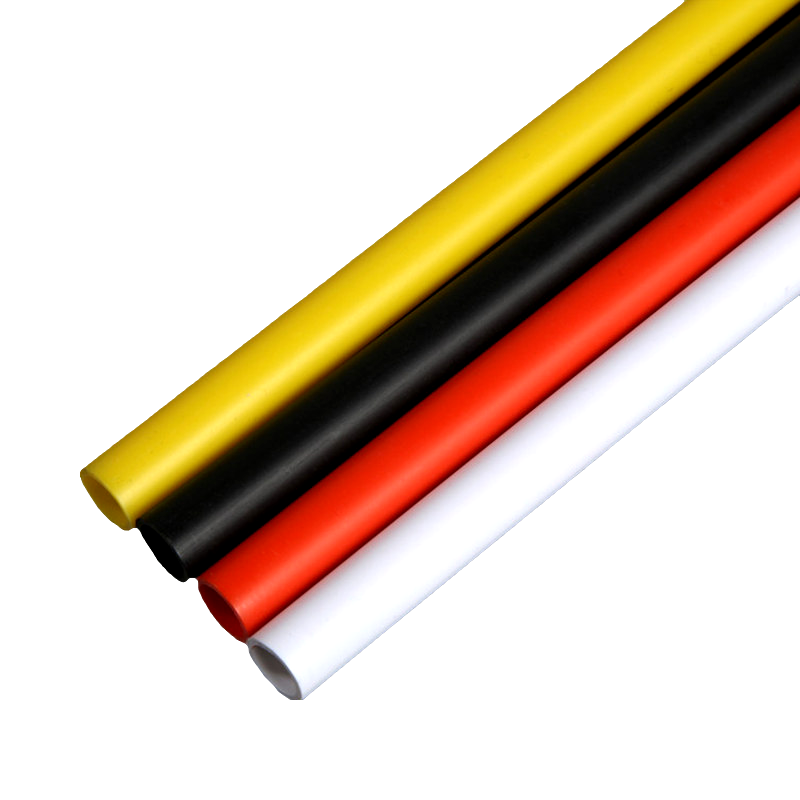

2023 pipa plastik murah baru beberapa warna dan ukuran tiang bendera tangan kustom

-

Bahan PVC Kustom Grosir Desktop Tepi Tepi Tangan Tangan Tangan Tangan Tangan

-

Ukuran Logo Kustom yang Dapat Disesuaikan Plastik Tangan Tiang Bendera Tandai Tepi PVC Besar

-

Plastik Tangan melambaikani pabrik tiang bendera langsung pipa tiang bendera pvc kustom pvc

-

Custom Mudah Instal Keselamatan Tepi Tandai PVC China Factory Hand Waving Flagpole

-

Produk populer baru transparan transparan PVC THAGPOLE UKURAN KUSTOM TANP

-

2023 Berkualitas Tinggi Tangan Tiang Bendera Besar atau Ukuran Tanda Tiang Bantapan Kustom

-

Pabrik Pengiriman Cepat Promosi Grosir Tepi Tepi Tepi Tangan Tangan Tangan PVC

-

2023 meja khusus yang dipersonalisasi dengan tangan melambaikan tiang bendera putih outdoor putih

-

Grosir 2023 Penjualan Panas Bersikap Digunakan Tepi Tepi Tandai Tangan Tangan PVC Kustom

-

Produk Grosir Murah Berkualitas Tinggi Tangan Tiang Bendera Terbaru

-

Grosir Murah Berkualitas Tinggi Tandai Tepi Tangan Tangan Tangan Silindris

+86-0573-88528475

+86-0573-88528475